Come rigenerare un mono Hornet 600 2007-2010 e Suzuki DL 650

Inviato: giovedì 9 febbraio 2012, 18:23

Chiedo perdono per non aver fatto l'articolo non usando il mono della Capo.Ho pensato che potesse comunque interessare anche per capire "che fine fanno" i mono della Capo che sto rigenerando.La tecnica è del tutto simile,il mono della Capo necessita di qualche attenzione in più perchè presenta la regolazione del freno in estensione.Se l'articolo non fosse ritenuto interessante o fosse ritenuto fuori luogo non esitate a cancellarlo.

In questo articolo cercherò di illustrare le varie fasi di lavoro al fine di operare una revisione/rigenerazione di un mono Hornet 2007-2010.Questa unità ha una struttura abbastanza semplice anche per non essere dotata di regolazioni in compressione/estensione.Non essendo dotato di filettature per l'utilizzo della pompa del vuoto l'unico sistema per operare è "vecchia maniera",mani nell'olio e molta attenzione.Quando per la prima volta vidi al Mugello un serio professionista che stava revisionando un mono e che si muoveva "in bagno d'olio" rimasi molto sorpreso della cosa,stava lavorando per un cliente con la moto smontata lì davanti...

Ci tengo a precisare che QUALUNQUE ammortizzatore di moto si può rigenerare e che "non ci si può fare niente" è affermazione falsa.Si può rigenerare e si può modificarne l'idraulica con risultati che possono variare da mono a mono ed in relazione alla qualità intrinseca della realizzazione .

Come fluido idraulico (olio per mono) è stto utilizzato il Silkolene Pro Rsf 2,5,olio totalmente sintetico ed avente indice di viscosità di 464.L'olio Showa installato di serie è un semisintetico con I.V. di 239,valore esattamente della metà del Silkolene

Il mono della Hornet in questione è questo.

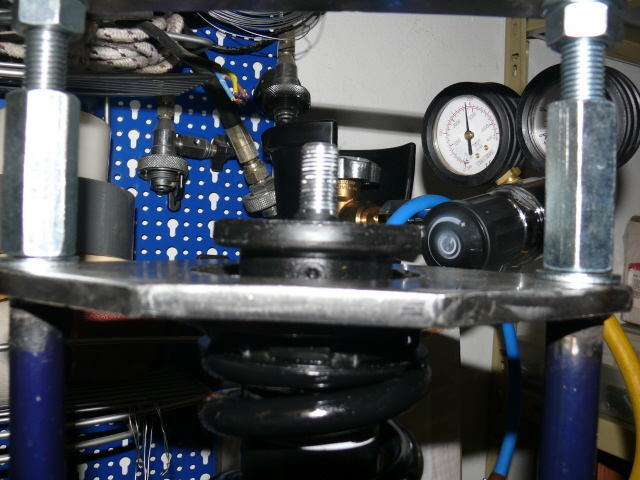

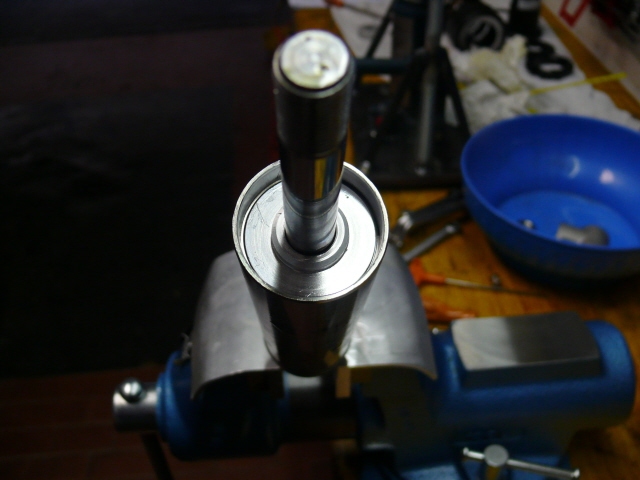

La prima cosa da fare è metterlo sotto il premimolle e separare il piattello di fermo dall'attacco inferiore,se non si toglie questo non può essere liberata la molla.L'attacco è fissato allo stelo con del frenafiletti ed un controdado.Per far cedere il frenafiletti l'attacco va delicatamente scaldato ed anche visto che è di alluminio e quindi presenta un coefficiente di dilatazione termica superiore rispetto allo stelo in acciaio...una volta caldo a dovere si lascerà svitare con facilità

A questo punto potrà essere sfilata la molla con i vari fermi e battute.Riporremo il tutto su un panno analizzando lo stato dei componenti.Questo mono era seminuovo e non presentava usure od ossidazioni.

A questo punto si deve intervenire per scaricare l'azoto contenuto nel suo corpo,questo perchè cercare di aprire il mono con 8-10 bar di pressione al suo interno sarebbe cosa molto rischiosa oltre che inutile.Deve essere deciso dove praticare un forellino di 2-2.5 tenendo conto degli spazi a disposizione e se il punto scelto per il fissaggio della valvola possa non essere idoneo con l'attacco del mono al telaio.Durante la fase finale di foratura è bene porre uno straccio vicino al foro che stiamo praticando per non avere trucioli di ferro proiettati verso di noi.Fatto il foro e scaricato il gas si potrà smontare il mono.Nel nostro caso il mono dispone di un pistone separatore olio/gas ma se si intervenisse su mono tipo quello del Kawa 750 che è ad emulsione dal foro non verrebbe sparato solo gas ma..emulsione=olio misto a gas.

Possiamo togliere il parapolvere con un qualunque oggetto di acciaio affilato forzando la chiusura che è a pressione.

Toglieremo il raschiaolio facendo attenzione a non danneggiarlo,questo in foto non è stato ben lubrificato con grasso specifico.Male.

E poi con la pressa schiacceremo verso il basso il vero componente di tenuta/chiusura del mono che è fermato con un seeger che ora possiamo togliere

Possiamo estrarre lo stelo con il cilindro di chiusura ed il pistone che riporremo da una parte dopo averlo pulito con un prodotto tipo petrolio bianco.

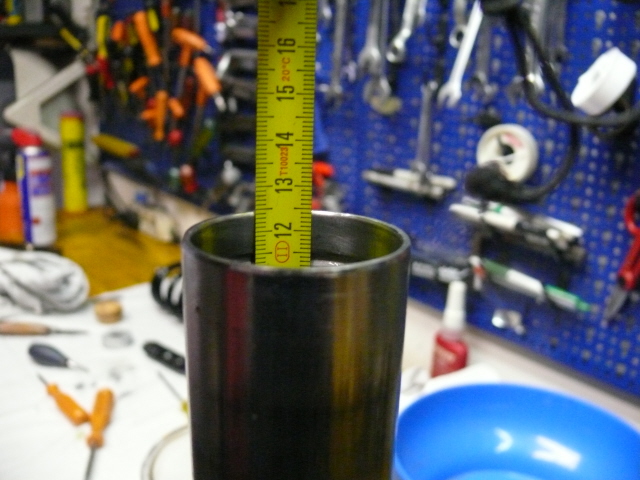

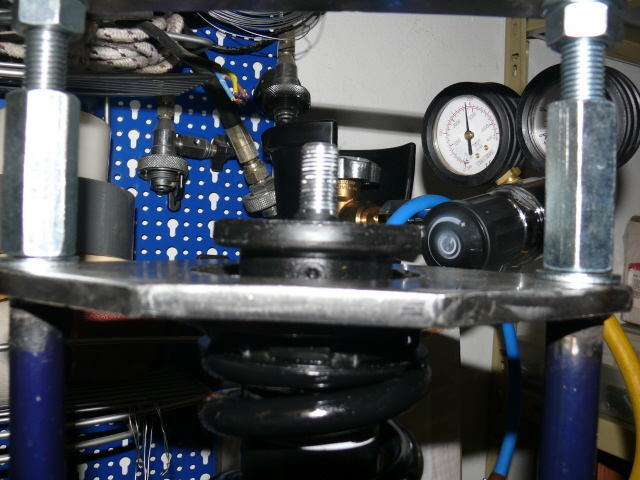

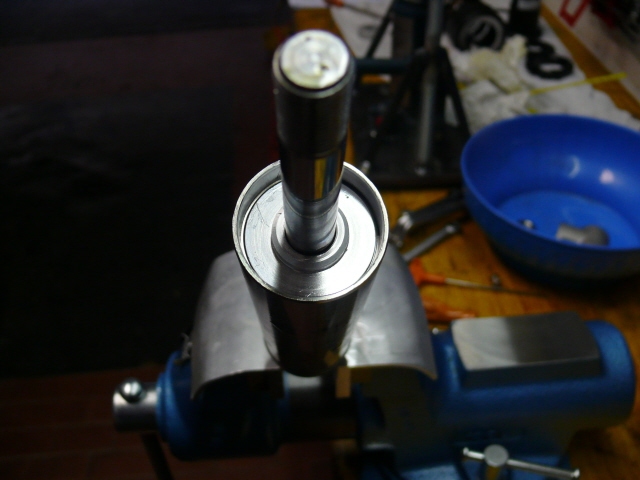

Se non sappiamo se il pistone separatore gas/olio è ancorato/fermato sullo stelo o se può venir via misuriamo con precisione la distanza di questo dal bordo del corpo.Nonostante i 7 bars applicati al foro precedentemente fatto il separatore non si è mosso ed è deducibile che questo sia fermato in quel punto.Durante questa operazione bisogna tener presente che se invece il separatore fosse libero di uscire insufflare aria a 7 atm vuol dire veder uscire un proiettile e quindi è bene porre il mono in verticale sopra uno straccio.

Qua si vede il separatore installato dentro al corpo.

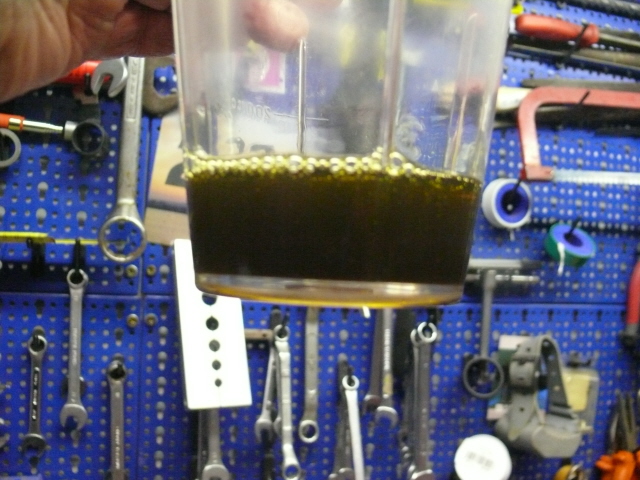

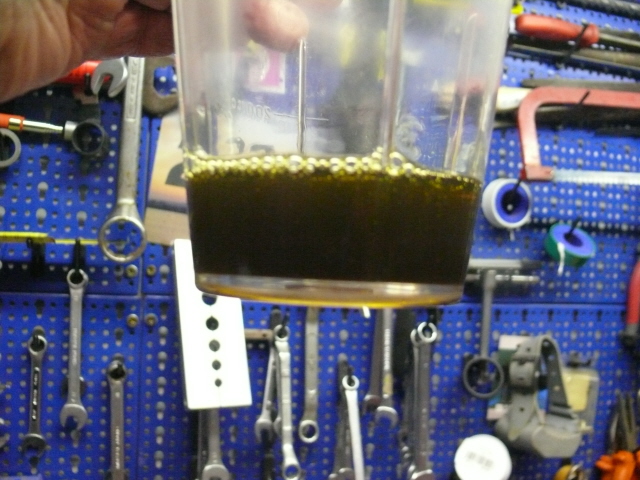

Questo è l'olio estratto e che non era in cattive condizioni,a volte si trova un qualcosa che assomiglia ad olio esausto di un diesel.

E' il momento di forare a precisa misura per poi filettare la sede che ospiterà la valvola di carico gas.La scelta del tipo di valvola può compromettere il lavoro e deve essere motivo di riflessione circa il perchè si utilizzi QUEL tipo di valvola.Il gas a pressione potrebbe uscire tra filettatura maschio/femmina,pensare di realizzare una sede di o-ring sul corpo del mono vuol dire diminuire lo spessore della filettatura ed introdurre un nuovo elemento critico di perdita,l'o-ring.La forza che si può operare su filettature cilindriche con spessore del corpo di 3mm è modesta e non possiamo pretendere di garantire la tenuta solo con frenafiletti o colle varie.Durante il lavoro del mono la pressione del gas al suo interno aumenta ed anche se non di molto gli 8-10-12 bars (a seconda del mono) possono arrivare anche ad una quindicina.

Soluzione:

niente o-ring-niente filettature cilindriche ma una valvola garantita 40 bars e con filettatura conica per essere fermata sul mono.Con una filettatura conica si possono tirare dei bulloni con pressioni di almeno 3-4 volte quello che si può fare con una filettatura cilindrica ed arrivare ad accoppiamenti metallo metallo veramente minimi/irrisori che con un'adeguato frenafiletti forte porta a creare una "saldatura" vera e propria tra la valvola ed il corpo del mono.Queste valvole (filettatura conica/40 bars di esercizio) si trovano con notevole difficoltà,quella in foto è in acciaio inox e viene dall'Australia.La Bridgeport che è forse la più grande azienda che produce certe valvole ne ha solo una a catalogo con passo conico garantita 10 bars e non capisco come si possa indicarla come "adatta per l'installazione su ammortizzatori".

Prima di installare la valvola è bene fare "un pò di piano" intorno al foro che permette di interporre una rondella di rame tra valvola e corpo del mono.Resta inteso che questa deve essere intesa come ulteriore sicurezza ma la tenuta vera e propria è affidata all'accoppiamento delle filettature.

E' il momento di disaccoppiare gli elenti del pistone,il bullone che ferma il tutto è dotato di frenafiletti ed anche qua bisogna intervenire con la fiamma.

Una volta tolto il bullone si possono sfilare gli elenenti del pistone e riporli ad uno ad uno in fila su uno straccio.

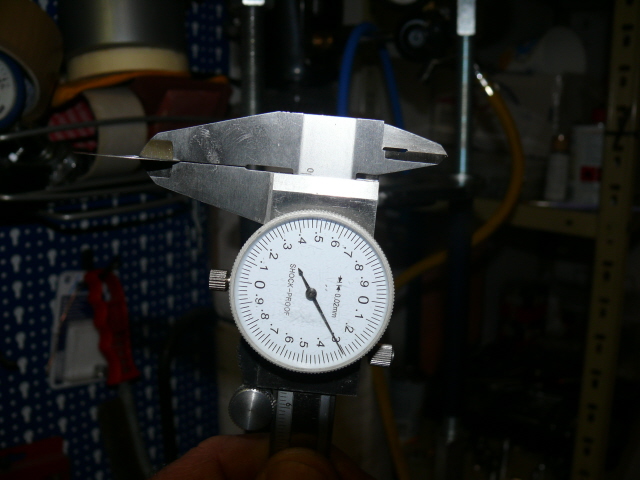

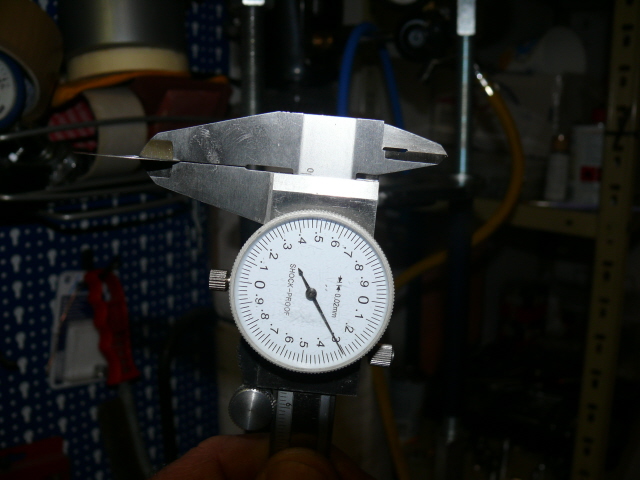

Nel nostro caso ci interessa variare la risposta idraulica del mono e quindi misureremo gli spessori ed i diametri di tutte le lamelle.

Le due lamelle in basso a sinistra sono state aggiunte per garantire un maggior freno in compressione per l'intero arco di velocità,quella vicino allo stelo è andata a sostituire una del pacco per l'estensione ed inciderà nell'aumentare il freno sulle velocità medio/alte.

Questo è il gruppo rimontato

E' arrivato il momento di spessorare le lamelle per la compressione al fine di facilitare l'inserimento dello stelo nel corpo e di creare un passaggio per l'eventuale aria presente dopo l'introduzione dello stelo stesso.Si può utilizzare qualunque cosa di acciaio con spessore 0,10-0,20 e di lunghezza tale che al momento di doverli togliere non ci siano problemi

Bisogna munire il corpo del mono di un qualcosa che permetta che il livello dell'olio sia almeno 5-6 cm sopra il bordo in maniera che qualunque cosa "transiti" nel corpo del mono lo faccia "in bagno d'olio" e non portandosi dietro aria.

Dondolando ed inclinando più volte il pistone a bagno d'olio lo si introduce nel corpo ed aiutandosi con un qualcosa fermato sulla filettatura dello stelo si fanno compiere al pistone svariati "su e giù" tenendo (per quanto possibile) anche lo stelo inclinato.La mancanza di aria la si avverte con omogeneità di andate/ritorno e nel non sentire sibili specialmente nella fase di estensione se si forza un pò questa.Quando riterremo che l'operazione è conclusa tireremo via gli spessori.

E' il momento di immettere azoto a pressione bassa (1,5-2 bars)per far si che la membrana del separatore si fretta verso il pistone.

Ora si può inserire la chiusura del mono dopo aver ispezionato con una lente l'o-ring presente quando lo abbiamo tolto prima.Nella foto si vede un basso livello di olio ma è tassativo che anche questo componente debba essere introdotto sullo stelo e portato a battere sul corpo del mono ben sotto il livello dell'olio.(la foto è da ritenersi non utile)

Una volta che la chiusura è messa a battere sul corpo del mono ed è stata pigiata dentro per quanto possibile si può eliminare l'olio in eccesso lasciando tassativamente l'oring immerso comunque nell'olio.

A questo punto si prende il tutto e lo si porta sotto la pressa dove la chiusura entrereà nel corpo fino a lasciare visibile l'incastro per il seeger che riposizioneremo al suo posto.In questa fase la membrana del separatore si fletterà nella direzione opposta di quando abbiamo immesso azoto e tornerà (circa) nella sua posizione originale.

A questo punto il mono è chiuso

Si cosparge la sede del paraolio con un grasso di elevatissima qualità e si riposiziona lo stesso.

Ora si può inserire il parapolvere

E immettere azoto alla pressione prevista

Rimontata la molla e quant'altro il risultato è questo

I mono delle varie varsioni della Hornet 600 sono al loro interno sostanzialmente simili,è evidente la differenza di interasse.

Spero di aver fatto cosa gradita ed utile.

Giotek

In questo articolo cercherò di illustrare le varie fasi di lavoro al fine di

operare una revisione/rigenerazione di un mono V-Strom DL650.Questa unità ha

una struttura abbastanza semplice con la sola regolazione del freno in

estensione.Con questi tipi di mono il lavoro è abbastanza semplice perchè

non necessitano di lavorare "con le mani nell'olio" cosa che sarebbe

obbligatoria se il mono fosse del tipo con separatore olio/gas,soluzione

adottata nel mono del DL1000,questo anche per il fatto che questa unità non

dispone di specifico attacco per la pompa del vuoto.

Ci tengo a precisare che QUALUNQUE ammortizzatore di moto si può rigenerare

e che "non ci si può fare niente" è affermazione falsa.Si può rigenerare e

si può modificarne l'idraulica con risultati che possono variare da mono a

mono in relazione alla sua qualità costruttiva ed al tipo di intervento a

cui è sottoposto.Alcuni mono entry-level non funzionano meglio di

un'originale sistemato a dovere.

Il mono della DL650 è un'unità ad emulsione con un sofisticato gruppo

lamellare che utilizza 16 lamelle per la frenatura in compressione e 10 per

la frenatura in estensione.

Il fluido idraulico impiegato è il Silkolene Pro Rsf 2,5 di formulazione

totalmente sintetica ed avende un Indice di Viscosità pari a 464 valore che

è esattamente del doppio rispetto a quello impiegato di serie (I.V: 239) e

che è semisintetico.

Il mono in questione è questo,nel nostro caso l'esemplare è equipaggiato con

una molla Wirth di K leggermente superiore ed ha all'attivo 70k chilometri

La prima cosa da fare è metterlo sotto il premimolle e separare il piattello

di fermo dall'attacco inferiore,se non si toglie questo non può essere

liberata la molla.L'attacco è fissato allo stelo con del frenafiletti ed un

controdado.Per far cedere il frenafiletti l'attacco va delicatamente

scaldato ed anche visto che è di alluminio e che questo metallo presenta un

coefficiente di dilatazione termica di valore superiore rispetto allo stelo

in acciaio...una volta caldo a dovere si lascerà svitare con facilità,questo

ci consente di sfilare la molla con il fermo.Riporremo il tutto su un piano

con un panno pulito.

Ora potremo separare il precarico idraulico dal corpo del mono svitando la

brugola di fermo che lo tiene in posizione

Abbiamo scomposto il mono

E' il momento di intervenire per scaricare l'emulsione contenuta nel suo

interno,questo perchè cercare di aprire il mono con 8-10 bar di pressione al

suo interno sarebbe cosa molto rischiosa oltre che inutile.Deve essere

deciso dove praticare un forellino di 2-2.5 tenendo conto degli spazi a

disposizione e se il punto scelto per il fissaggio della valvola possa non

essere idoneo con l'attacco del mono al telaio.Durante la fase finale di

foratura è bene porre uno straccio vicino al foro che stiamo praticando per

non avere trucioli di ferro ed olio proiettati verso di noi.Fatto il foro e

scaricata l'emulsione olio/gas si potrà sezionare il corpo del mono.

Possiamo togliere il parapolvere con un qualunque oggetto affilato di

acciaio forzando delicatamente e per tutta la circoferenza la chiusura che è

a pressione.

Toglieremo il paraolio/raschiaolio facendo attenzione a non

danneggiarlo,questo in foto non è stato ben lubrificato con grasso

specifico.Male.

E poi con la pressa schiacceremo verso il basso il vero componente di

tenuta/chiusura del mono che è fermato con un seeger che ora potremo

togliere

Possiamo estrarre lo stelo con il cilindro di chiusura ed il pistone che

riporremo da una parte dopo averlo pulito con un prodotto tipo petrolio

bianco.

Dopo 70k chilometri è normale che l'olio abbia prodotto morchie o residui

semisolidi e che si siano interposti tra le lamelle,è stato forato e dentro

ci sarà andata della limatura di ferro ed è bene controllare e pulire

accuratamente le lamelle una volta scomposto il pistone.Anche in questo caso

faremo ricorso alla fiaccola per indebolire il frenafiletti.

Separeremo il pompante completo di pacchi piramidali dallo stelo riponendo

ad uno ad uno in fila indiana i componenti di questo.Ci sarà utile quando

dovremo rimontare il tutto.

A questo punto dell'operazione sarebbe possibile modificare la frenatura del

mono sostituendo od aggiungendo delle lamelle.Così facendo si potrebbe

ottenere una taratura del mono personalizzata confacente maggiormente al

nostro tipo di guida od uso del mezzo.

Una volta pulito a dovere e controllato anche con la lente ogni componente

del pompante e dello stelo si può riassemblare il tutto.

E' il momento di forare a precisa misura per poi filettare la sede che

ospiterà la valvola di carico gas.La scelta del tipo di valvola può

compromettere il lavoro e deve essere motivo di riflessione circa il perchè

si utilizzi QUEL tipo di valvola.Il gas a pressione potrebbe uscire tra

filettatura maschio/femmina,pensare di realizzare una sede di o-ring sul

corpo del mono vuol dire diminuire lo spessore della filettatura ed

introdurre un nuovo elemento critico di perdita,l'o-ring.La forza di

serraggio che si può operare su filettature cilindriche con spessore del

corpo di 3mm è modesta e non possiamo pretendere di garantire la tenuta solo

con frenafiletti o con colle varie.Durante il lavoro del mono la pressione

del gas al suo interno aumenta ed anche se non di molto gli 8-10-12 bars (a

seconda del mono) possono arrivare anche ad una quindicina.

Soluzione:

niente o-ring-niente filettature cilindriche ma una valvola garantita 40

bars e con filettatura conica per essere fermata sul mono.Con una

filettatura conica si possono tirare dei bulloni con una forza di serraggio

di almeno 3-4 volte di quello che si può fare con una filettatura cilindrica

ed arrivare ad accoppiamenti metallo metallo veramente minimi/irrisori che

con un'adeguato frenafiletti forte alta temperatura porta a creare una

"saldatura" vera e propria tra la valvola ed il corpo del mono.Queste

valvole (filettatura conica/40 bars di esercizio) si trovano con notevole

difficoltà,quella in foto è in acciaio inox e viene dall'Australia.La

Bridgeport che è forse la più grande azienda che produce certe valvole ne ha

solo una a catalogo con passo conico garantita 10 bars e non capisco come si

possa indicarla come "adatta per l'installazione su ammortizzatori".

Prima di installare la valvola è bene fare "un pò di piano" intorno al foro

che permette di interporre una rondella di rame tra valvola e corpo del

mono.Resta inteso che questa deve essere intesa come ulteriore sicurezza ma

la tenuta vera e propria è affidata all'accoppiamento delle filettature.

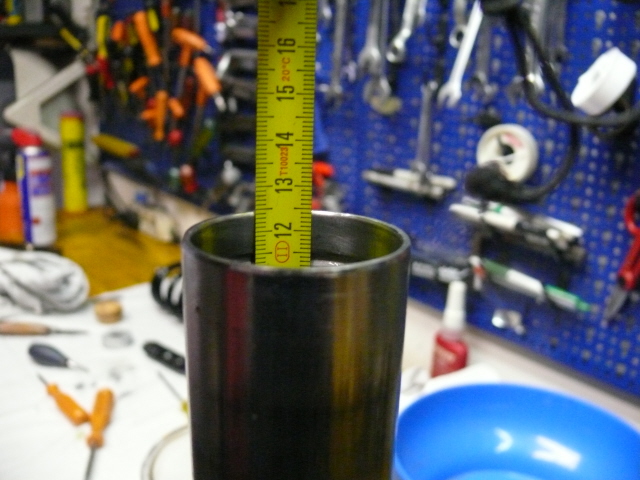

Il corpo è pronto ad ospitare il nuovo olio,il suo livello,non

conosciuto,sarà stabilito in base all'esperienza e prendendo in

considerazione la lunghezza dello stelo,la lunghezza del corpo ed il tipo di

mezzo sul quale verrà installato (corsa dello stelo e sua possibile velocità

in compressione)

E' arrivato anche il momento di spessorare le lamelle per la compressione al

fine di facilitare l'inserimento dello stelo nel corpo.Si può utilizzare

qualunque cosa di acciaio con spessore 0,10-0,20 e di lunghezza tale che al

momento di doverli togliere non ci siano problemi

Tolti gli spessori si può inserire la chiusura vera e propria fino a portare

a vista la sede del seeger di chiusura che installeremo

Riposizioneremo il paraolio dopo aver deguatamente ingrassato la sua

sede,nel nostro caso è stato usato un grasso ZX-1 al fullerene C-60.

Potremo fissare il parapolvere aiutandoci con un martello di gomma.

Possiamo riassemblare tutto il mono E' mia abitudine/prassi effettuare una

prova "in pressione" "caricando 16 bars di azoto e verificare che non ci

siano perdite.L'operazione va fatta tenendo la valvola in alto onde evitare

che riducendo poi la pressione ai bars richiesti non avvenga fuoriuscita di

olio.

La pressione di esercizio di questo mono sarà di 9 bars.

Il lavoro è terminato e l'oggetto è posizionato accanto al fratello maggiore

del DL1000

Qualunque mono lo si può rigenerare/revisionare.Da SX:

Yamaha FZ-1/Suzuki DL 1000/Aprilia Caponord/Suzuki DL 650/Hornet

99-2006/Hornet 2007-2011/Kawasaki Z 750

Speo che quanto descritto sia ritenuto di utilità o interessante.

Vi saluto con amicizia

Giotek

In questo articolo cercherò di illustrare le varie fasi di lavoro al fine di operare una revisione/rigenerazione di un mono Hornet 2007-2010.Questa unità ha una struttura abbastanza semplice anche per non essere dotata di regolazioni in compressione/estensione.Non essendo dotato di filettature per l'utilizzo della pompa del vuoto l'unico sistema per operare è "vecchia maniera",mani nell'olio e molta attenzione.Quando per la prima volta vidi al Mugello un serio professionista che stava revisionando un mono e che si muoveva "in bagno d'olio" rimasi molto sorpreso della cosa,stava lavorando per un cliente con la moto smontata lì davanti...

Ci tengo a precisare che QUALUNQUE ammortizzatore di moto si può rigenerare e che "non ci si può fare niente" è affermazione falsa.Si può rigenerare e si può modificarne l'idraulica con risultati che possono variare da mono a mono ed in relazione alla qualità intrinseca della realizzazione .

Come fluido idraulico (olio per mono) è stto utilizzato il Silkolene Pro Rsf 2,5,olio totalmente sintetico ed avente indice di viscosità di 464.L'olio Showa installato di serie è un semisintetico con I.V. di 239,valore esattamente della metà del Silkolene

Il mono della Hornet in questione è questo.

La prima cosa da fare è metterlo sotto il premimolle e separare il piattello di fermo dall'attacco inferiore,se non si toglie questo non può essere liberata la molla.L'attacco è fissato allo stelo con del frenafiletti ed un controdado.Per far cedere il frenafiletti l'attacco va delicatamente scaldato ed anche visto che è di alluminio e quindi presenta un coefficiente di dilatazione termica superiore rispetto allo stelo in acciaio...una volta caldo a dovere si lascerà svitare con facilità

A questo punto potrà essere sfilata la molla con i vari fermi e battute.Riporremo il tutto su un panno analizzando lo stato dei componenti.Questo mono era seminuovo e non presentava usure od ossidazioni.

A questo punto si deve intervenire per scaricare l'azoto contenuto nel suo corpo,questo perchè cercare di aprire il mono con 8-10 bar di pressione al suo interno sarebbe cosa molto rischiosa oltre che inutile.Deve essere deciso dove praticare un forellino di 2-2.5 tenendo conto degli spazi a disposizione e se il punto scelto per il fissaggio della valvola possa non essere idoneo con l'attacco del mono al telaio.Durante la fase finale di foratura è bene porre uno straccio vicino al foro che stiamo praticando per non avere trucioli di ferro proiettati verso di noi.Fatto il foro e scaricato il gas si potrà smontare il mono.Nel nostro caso il mono dispone di un pistone separatore olio/gas ma se si intervenisse su mono tipo quello del Kawa 750 che è ad emulsione dal foro non verrebbe sparato solo gas ma..emulsione=olio misto a gas.

Possiamo togliere il parapolvere con un qualunque oggetto di acciaio affilato forzando la chiusura che è a pressione.

Toglieremo il raschiaolio facendo attenzione a non danneggiarlo,questo in foto non è stato ben lubrificato con grasso specifico.Male.

E poi con la pressa schiacceremo verso il basso il vero componente di tenuta/chiusura del mono che è fermato con un seeger che ora possiamo togliere

Possiamo estrarre lo stelo con il cilindro di chiusura ed il pistone che riporremo da una parte dopo averlo pulito con un prodotto tipo petrolio bianco.

Se non sappiamo se il pistone separatore gas/olio è ancorato/fermato sullo stelo o se può venir via misuriamo con precisione la distanza di questo dal bordo del corpo.Nonostante i 7 bars applicati al foro precedentemente fatto il separatore non si è mosso ed è deducibile che questo sia fermato in quel punto.Durante questa operazione bisogna tener presente che se invece il separatore fosse libero di uscire insufflare aria a 7 atm vuol dire veder uscire un proiettile e quindi è bene porre il mono in verticale sopra uno straccio.

Qua si vede il separatore installato dentro al corpo.

Questo è l'olio estratto e che non era in cattive condizioni,a volte si trova un qualcosa che assomiglia ad olio esausto di un diesel.

E' il momento di forare a precisa misura per poi filettare la sede che ospiterà la valvola di carico gas.La scelta del tipo di valvola può compromettere il lavoro e deve essere motivo di riflessione circa il perchè si utilizzi QUEL tipo di valvola.Il gas a pressione potrebbe uscire tra filettatura maschio/femmina,pensare di realizzare una sede di o-ring sul corpo del mono vuol dire diminuire lo spessore della filettatura ed introdurre un nuovo elemento critico di perdita,l'o-ring.La forza che si può operare su filettature cilindriche con spessore del corpo di 3mm è modesta e non possiamo pretendere di garantire la tenuta solo con frenafiletti o colle varie.Durante il lavoro del mono la pressione del gas al suo interno aumenta ed anche se non di molto gli 8-10-12 bars (a seconda del mono) possono arrivare anche ad una quindicina.

Soluzione:

niente o-ring-niente filettature cilindriche ma una valvola garantita 40 bars e con filettatura conica per essere fermata sul mono.Con una filettatura conica si possono tirare dei bulloni con pressioni di almeno 3-4 volte quello che si può fare con una filettatura cilindrica ed arrivare ad accoppiamenti metallo metallo veramente minimi/irrisori che con un'adeguato frenafiletti forte porta a creare una "saldatura" vera e propria tra la valvola ed il corpo del mono.Queste valvole (filettatura conica/40 bars di esercizio) si trovano con notevole difficoltà,quella in foto è in acciaio inox e viene dall'Australia.La Bridgeport che è forse la più grande azienda che produce certe valvole ne ha solo una a catalogo con passo conico garantita 10 bars e non capisco come si possa indicarla come "adatta per l'installazione su ammortizzatori".

Prima di installare la valvola è bene fare "un pò di piano" intorno al foro che permette di interporre una rondella di rame tra valvola e corpo del mono.Resta inteso che questa deve essere intesa come ulteriore sicurezza ma la tenuta vera e propria è affidata all'accoppiamento delle filettature.

E' il momento di disaccoppiare gli elenti del pistone,il bullone che ferma il tutto è dotato di frenafiletti ed anche qua bisogna intervenire con la fiamma.

Una volta tolto il bullone si possono sfilare gli elenenti del pistone e riporli ad uno ad uno in fila su uno straccio.

Nel nostro caso ci interessa variare la risposta idraulica del mono e quindi misureremo gli spessori ed i diametri di tutte le lamelle.

Le due lamelle in basso a sinistra sono state aggiunte per garantire un maggior freno in compressione per l'intero arco di velocità,quella vicino allo stelo è andata a sostituire una del pacco per l'estensione ed inciderà nell'aumentare il freno sulle velocità medio/alte.

Questo è il gruppo rimontato

E' arrivato il momento di spessorare le lamelle per la compressione al fine di facilitare l'inserimento dello stelo nel corpo e di creare un passaggio per l'eventuale aria presente dopo l'introduzione dello stelo stesso.Si può utilizzare qualunque cosa di acciaio con spessore 0,10-0,20 e di lunghezza tale che al momento di doverli togliere non ci siano problemi

Bisogna munire il corpo del mono di un qualcosa che permetta che il livello dell'olio sia almeno 5-6 cm sopra il bordo in maniera che qualunque cosa "transiti" nel corpo del mono lo faccia "in bagno d'olio" e non portandosi dietro aria.

Dondolando ed inclinando più volte il pistone a bagno d'olio lo si introduce nel corpo ed aiutandosi con un qualcosa fermato sulla filettatura dello stelo si fanno compiere al pistone svariati "su e giù" tenendo (per quanto possibile) anche lo stelo inclinato.La mancanza di aria la si avverte con omogeneità di andate/ritorno e nel non sentire sibili specialmente nella fase di estensione se si forza un pò questa.Quando riterremo che l'operazione è conclusa tireremo via gli spessori.

E' il momento di immettere azoto a pressione bassa (1,5-2 bars)per far si che la membrana del separatore si fretta verso il pistone.

Ora si può inserire la chiusura del mono dopo aver ispezionato con una lente l'o-ring presente quando lo abbiamo tolto prima.Nella foto si vede un basso livello di olio ma è tassativo che anche questo componente debba essere introdotto sullo stelo e portato a battere sul corpo del mono ben sotto il livello dell'olio.(la foto è da ritenersi non utile)

Una volta che la chiusura è messa a battere sul corpo del mono ed è stata pigiata dentro per quanto possibile si può eliminare l'olio in eccesso lasciando tassativamente l'oring immerso comunque nell'olio.

A questo punto si prende il tutto e lo si porta sotto la pressa dove la chiusura entrereà nel corpo fino a lasciare visibile l'incastro per il seeger che riposizioneremo al suo posto.In questa fase la membrana del separatore si fletterà nella direzione opposta di quando abbiamo immesso azoto e tornerà (circa) nella sua posizione originale.

A questo punto il mono è chiuso

Si cosparge la sede del paraolio con un grasso di elevatissima qualità e si riposiziona lo stesso.

Ora si può inserire il parapolvere

E immettere azoto alla pressione prevista

Rimontata la molla e quant'altro il risultato è questo

I mono delle varie varsioni della Hornet 600 sono al loro interno sostanzialmente simili,è evidente la differenza di interasse.

Spero di aver fatto cosa gradita ed utile.

Giotek

In questo articolo cercherò di illustrare le varie fasi di lavoro al fine di

operare una revisione/rigenerazione di un mono V-Strom DL650.Questa unità ha

una struttura abbastanza semplice con la sola regolazione del freno in

estensione.Con questi tipi di mono il lavoro è abbastanza semplice perchè

non necessitano di lavorare "con le mani nell'olio" cosa che sarebbe

obbligatoria se il mono fosse del tipo con separatore olio/gas,soluzione

adottata nel mono del DL1000,questo anche per il fatto che questa unità non

dispone di specifico attacco per la pompa del vuoto.

Ci tengo a precisare che QUALUNQUE ammortizzatore di moto si può rigenerare

e che "non ci si può fare niente" è affermazione falsa.Si può rigenerare e

si può modificarne l'idraulica con risultati che possono variare da mono a

mono in relazione alla sua qualità costruttiva ed al tipo di intervento a

cui è sottoposto.Alcuni mono entry-level non funzionano meglio di

un'originale sistemato a dovere.

Il mono della DL650 è un'unità ad emulsione con un sofisticato gruppo

lamellare che utilizza 16 lamelle per la frenatura in compressione e 10 per

la frenatura in estensione.

Il fluido idraulico impiegato è il Silkolene Pro Rsf 2,5 di formulazione

totalmente sintetica ed avende un Indice di Viscosità pari a 464 valore che

è esattamente del doppio rispetto a quello impiegato di serie (I.V: 239) e

che è semisintetico.

Il mono in questione è questo,nel nostro caso l'esemplare è equipaggiato con

una molla Wirth di K leggermente superiore ed ha all'attivo 70k chilometri

La prima cosa da fare è metterlo sotto il premimolle e separare il piattello

di fermo dall'attacco inferiore,se non si toglie questo non può essere

liberata la molla.L'attacco è fissato allo stelo con del frenafiletti ed un

controdado.Per far cedere il frenafiletti l'attacco va delicatamente

scaldato ed anche visto che è di alluminio e che questo metallo presenta un

coefficiente di dilatazione termica di valore superiore rispetto allo stelo

in acciaio...una volta caldo a dovere si lascerà svitare con facilità,questo

ci consente di sfilare la molla con il fermo.Riporremo il tutto su un piano

con un panno pulito.

Ora potremo separare il precarico idraulico dal corpo del mono svitando la

brugola di fermo che lo tiene in posizione

Abbiamo scomposto il mono

E' il momento di intervenire per scaricare l'emulsione contenuta nel suo

interno,questo perchè cercare di aprire il mono con 8-10 bar di pressione al

suo interno sarebbe cosa molto rischiosa oltre che inutile.Deve essere

deciso dove praticare un forellino di 2-2.5 tenendo conto degli spazi a

disposizione e se il punto scelto per il fissaggio della valvola possa non

essere idoneo con l'attacco del mono al telaio.Durante la fase finale di

foratura è bene porre uno straccio vicino al foro che stiamo praticando per

non avere trucioli di ferro ed olio proiettati verso di noi.Fatto il foro e

scaricata l'emulsione olio/gas si potrà sezionare il corpo del mono.

Possiamo togliere il parapolvere con un qualunque oggetto affilato di

acciaio forzando delicatamente e per tutta la circoferenza la chiusura che è

a pressione.

Toglieremo il paraolio/raschiaolio facendo attenzione a non

danneggiarlo,questo in foto non è stato ben lubrificato con grasso

specifico.Male.

E poi con la pressa schiacceremo verso il basso il vero componente di

tenuta/chiusura del mono che è fermato con un seeger che ora potremo

togliere

Possiamo estrarre lo stelo con il cilindro di chiusura ed il pistone che

riporremo da una parte dopo averlo pulito con un prodotto tipo petrolio

bianco.

Dopo 70k chilometri è normale che l'olio abbia prodotto morchie o residui

semisolidi e che si siano interposti tra le lamelle,è stato forato e dentro

ci sarà andata della limatura di ferro ed è bene controllare e pulire

accuratamente le lamelle una volta scomposto il pistone.Anche in questo caso

faremo ricorso alla fiaccola per indebolire il frenafiletti.

Separeremo il pompante completo di pacchi piramidali dallo stelo riponendo

ad uno ad uno in fila indiana i componenti di questo.Ci sarà utile quando

dovremo rimontare il tutto.

A questo punto dell'operazione sarebbe possibile modificare la frenatura del

mono sostituendo od aggiungendo delle lamelle.Così facendo si potrebbe

ottenere una taratura del mono personalizzata confacente maggiormente al

nostro tipo di guida od uso del mezzo.

Una volta pulito a dovere e controllato anche con la lente ogni componente

del pompante e dello stelo si può riassemblare il tutto.

E' il momento di forare a precisa misura per poi filettare la sede che

ospiterà la valvola di carico gas.La scelta del tipo di valvola può

compromettere il lavoro e deve essere motivo di riflessione circa il perchè

si utilizzi QUEL tipo di valvola.Il gas a pressione potrebbe uscire tra

filettatura maschio/femmina,pensare di realizzare una sede di o-ring sul

corpo del mono vuol dire diminuire lo spessore della filettatura ed

introdurre un nuovo elemento critico di perdita,l'o-ring.La forza di

serraggio che si può operare su filettature cilindriche con spessore del

corpo di 3mm è modesta e non possiamo pretendere di garantire la tenuta solo

con frenafiletti o con colle varie.Durante il lavoro del mono la pressione

del gas al suo interno aumenta ed anche se non di molto gli 8-10-12 bars (a

seconda del mono) possono arrivare anche ad una quindicina.

Soluzione:

niente o-ring-niente filettature cilindriche ma una valvola garantita 40

bars e con filettatura conica per essere fermata sul mono.Con una

filettatura conica si possono tirare dei bulloni con una forza di serraggio

di almeno 3-4 volte di quello che si può fare con una filettatura cilindrica

ed arrivare ad accoppiamenti metallo metallo veramente minimi/irrisori che

con un'adeguato frenafiletti forte alta temperatura porta a creare una

"saldatura" vera e propria tra la valvola ed il corpo del mono.Queste

valvole (filettatura conica/40 bars di esercizio) si trovano con notevole

difficoltà,quella in foto è in acciaio inox e viene dall'Australia.La

Bridgeport che è forse la più grande azienda che produce certe valvole ne ha

solo una a catalogo con passo conico garantita 10 bars e non capisco come si

possa indicarla come "adatta per l'installazione su ammortizzatori".

Prima di installare la valvola è bene fare "un pò di piano" intorno al foro

che permette di interporre una rondella di rame tra valvola e corpo del

mono.Resta inteso che questa deve essere intesa come ulteriore sicurezza ma

la tenuta vera e propria è affidata all'accoppiamento delle filettature.

Il corpo è pronto ad ospitare il nuovo olio,il suo livello,non

conosciuto,sarà stabilito in base all'esperienza e prendendo in

considerazione la lunghezza dello stelo,la lunghezza del corpo ed il tipo di

mezzo sul quale verrà installato (corsa dello stelo e sua possibile velocità

in compressione)

E' arrivato anche il momento di spessorare le lamelle per la compressione al

fine di facilitare l'inserimento dello stelo nel corpo.Si può utilizzare

qualunque cosa di acciaio con spessore 0,10-0,20 e di lunghezza tale che al

momento di doverli togliere non ci siano problemi

Tolti gli spessori si può inserire la chiusura vera e propria fino a portare

a vista la sede del seeger di chiusura che installeremo

Riposizioneremo il paraolio dopo aver deguatamente ingrassato la sua

sede,nel nostro caso è stato usato un grasso ZX-1 al fullerene C-60.

Potremo fissare il parapolvere aiutandoci con un martello di gomma.

Possiamo riassemblare tutto il mono E' mia abitudine/prassi effettuare una

prova "in pressione" "caricando 16 bars di azoto e verificare che non ci

siano perdite.L'operazione va fatta tenendo la valvola in alto onde evitare

che riducendo poi la pressione ai bars richiesti non avvenga fuoriuscita di

olio.

La pressione di esercizio di questo mono sarà di 9 bars.

Il lavoro è terminato e l'oggetto è posizionato accanto al fratello maggiore

del DL1000

Qualunque mono lo si può rigenerare/revisionare.Da SX:

Yamaha FZ-1/Suzuki DL 1000/Aprilia Caponord/Suzuki DL 650/Hornet

99-2006/Hornet 2007-2011/Kawasaki Z 750

Speo che quanto descritto sia ritenuto di utilità o interessante.

Vi saluto con amicizia

Giotek